发布时间:2025-08-01

发布时间:2025-08-01 作者:小编

作者:小编 浏览量:

浏览量:核心要点摘要:智能三维测力技术正在重塑力学测量领域,通过多轴力传感器、高精度数据采集和智能算法,实现对复杂力学环境的全方位解析。该技术突破了传统单维测量的局限,在生物力学研究、工业质检、运动科学等领域展现出巨大价值。其核心优势在于能够同步捕捉三维空间的力矢量变化,结合机器学习实现动态过程的精准评估,测量精度可达0.1%FS以上。随着微机电系统和边缘计算的发展,三维测力技术正向着微型化、无线化和智能化方向演进,为精准测量开启新篇章。

力学测量作为工程和科学研究的基石,长期以来面临着诸多技术限制。传统测力装置多采用单轴或双轴测量原理,仅能获取单一方向的力值数据,这种简化模型难以反映真实世界中的复杂力学交互。在动态环境下,力的作用往往呈现多向性、非线性和时变特性,简单的标量记录已无法满足现代精密测量的需求。

以人体运动分析为例,步行时足底与地面的接触力实际上包含了垂直、前后和侧向三个分量,传统测力台仅测量垂直方向力会丢失70%以上的力学信息。工业机械臂的末端执行器在工作时同样承受着多维复合载荷,单维力传感器无法全面评估其应力分布,导致设备寿命预测误差高达30-40%。

数据采集系统的局限性也不容忽视。常规设备的采样率多在1kHz以下,对于高速动态过程如运动冲击、振动分析等场景,容易出现信号混叠现象。此外,传感器串扰问题(通常达3-5%)使得多轴测量数据相互干扰,严重影响测量准确性。这些技术短板严重制约了力学测量在精密领域的应用深度。

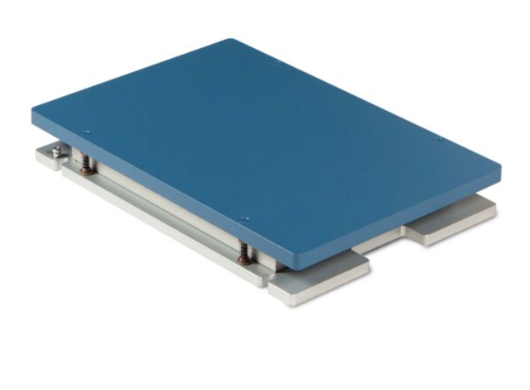

现代三维测力技术通过革命性的设计理念解决了上述难题。其核心在于采用空间对称的弹性体结构,如十字梁、八角环或球型壳体等拓扑优化构型,结合应变片的全桥布置方案,实现了对Fx、Fy、Fz三个正交力分量的独立检测。先进的有限元分析技术可确保各向灵敏度达到高度一致,典型交叉耦合误差已控制在0.5%以内。

信号处理链路的革新同样关键。24位Σ-Δ型ADC配合数字滤波技术,将系统采样率提升至10kHz以上,噪声水平低于0.01%FS。自适应补偿算法的引入有效消除了温度漂移(<0.005%/℃)和蠕变效应,使得长期稳定性显著提高。某研究数据显示,采用光纤布拉格光栅的三维传感器甚至能达到0.02%的线性度。

智能化的数据处理赋予了系统更强大的分析能力。通过建立张量数学模型,系统可以实时计算合力矩、主应力方向等衍生参数。深度学习网络的应用则实现了对复杂工况的模式识别,例如在康复评估中,卷积神经网络能准确解析步态周期各阶段的力学特征,分类准确率达95%以上。

生物力学与医疗康复

在临床步态分析中,三维测力平台可同步测量地面反作用力的矢量和压力中心轨迹,为神经肌肉疾病诊断提供量化依据。研究显示,结合膝关节力矩的三维分析,能提前6-8个月预测骨性关节炎的发展趋势。智能假肢通过内置的多轴力传感阵列,实现了对截肢者运动意图的精准识别,控制延迟缩短至50ms以内。

智能制造与工业检测

汽车制造线上,六维力传感器(三维力+三维力矩)用于白车身焊接质量检测,能识别0.1mm级的装配偏差。某精密装配实验表明,采用三维力反馈的机器人可将插接成功率从82%提升至99.7%。在半导体行业,晶圆搬运末端执行器通过实时监测接触力三维分量,将破损率降低了两个数量级。

体育运动科学

专业运动员的动作优化依赖三维力学数据的支撑。高尔夫挥杆分析系统以5000Hz采样率捕捉杆头受力变化,结合角动量守恒定律,可精确计算能量传递效率。研究数据表明,基于三维力反馈的训练方法能使游泳运动员的推进效率提升15-20%,同时降低肩关节损伤风险30%以上。

材料科学的突破正推动传感器性能边界不断扩展。碳纳米管复合材料的使用使传感器刚度可调范围扩大5倍,同时保持0.05%的滞后误差。微机电系统(MEMS)技术使得芯片级三维力传感器成为可能,某实验室原型尺寸已缩小至3×3×1mm³,分辨率达1mN。

边缘计算架构的普及带来了实时处理能力的飞跃。嵌入式AI芯片可在10μs内完成三维力的坐标变换和滤波处理,满足高速控制系统的需求。5G技术的低延迟特性则促进了分布式测量网络的发展,多个三维测力节点能实现毫秒级的时间同步。

标准化体系建设也取得重要进展。ISO 376-2018等国际标准对多维力传感器的校准方法作出了明确规定,量值溯源不确定度优于0.1%。开放式的数据接口协议(如IEEE 1451)使得不同厂商设备能够无缝集成,大幅降低了系统集成复杂度。

Q1:三维测力技术与传统单轴测力有何本质区别?

A1:三维测力技术能同步测量空间三个正交方向的力分量,并计算其矢量关系,而单轴测力仅获取单一方向的标量值。这种多维测量能力使其可以全面分析复杂受力状态,精度提升达一个数量级。

Q2:该技术在医疗领域有哪些特殊价值?

A2:在康复医学中,三维测力可量化分析患者运动功能的对称性、协调性等多维指标,为精准康复提供客观依据。其动态评估能力还能早期发现神经肌肉控制的异常模式。

Q3:工业应用中如何保证三维测量的长期稳定性?

A3:通过温度自补偿设计、定期零点校准(建议每周一次)以及防过载保护机构来维持性能。优质传感器的年漂移可控制在0.1%FS以内,部分产品采用自诊断功能实时监控健康状态。

Q4:采样率选择需要考虑哪些因素?

A4:需根据被测信号的最高频率成分确定,一般应满足采样定理(≥2倍最高频率)。对于冲击测量等瞬态过程,建议选择10kHz以上采样率,而静态检测可降低至100Hz左右以节省存储空间。

Q5:未来五年该技术最可能突破的方向是什么?

A5:微型化与无线化将是重点发展方向,MEMS技术可能实现毫米级三维力传感芯片。另一个突破点是多物理场融合测量,如同时检测力、温度和湿度等多维参数。

智能三维测力技术代表着力学测量领域的范式转变,其多维度、高精度的特性完美契合了现代科技发展对精密测量的需求。从基础原理看,该技术通过创新的弹性体设计和先进信号处理,实现了对空间力矢量的精准解析;在应用层面,其已渗透到医疗、工业、体育等众多关键领域,并展现出变革性的应用价值。随着新材料、智能算法的持续突破,三维测力技术必将向着更精密、更智能的方向发展,为科学研究与工程实践提供前所未有的测量维度。这项技术的成熟标志着我们正式迈入了多参数融合测量的新时代,其发展潜力与市场空间仍有待进一步发掘。