发布时间:2025-11-14

发布时间:2025-11-14 作者:小编

作者:小编 浏览量:

浏览量:压力分布不均匀是工业设备运行中的常见问题,其通过局部应力集中、振动加剧和材料疲劳等机制,显著缩短设备使用寿命。研究显示,压力不均会导致接触面磨损速率提升,关键部件如轮轴、传动系统的疲劳裂纹风险增加,同时引发管道系统振动与气阀可靠性下降。本文从力学原理、工程案例及解决方案三方面,系统分析压力分布不均对设备寿命的影响机制,并提出针对性优化策略。

1. 局部应力集中:机械结构的“致命弱点”

当压力集中于设备某一区域时,局部应力会远超材料承载极限。例如,龙门吊的轮压分布不均会导致单侧轮胎过度磨损,轮轴因长期承受偏载而出现疲劳裂纹;压片机模具压力不均则会使产品边缘变形,同时加剧模具表面的微裂纹扩展。这种“以点带面”的损伤模式,会显著缩短关键部件的使用寿命。

2. 振动与共振:管道系统的“隐形推手”

在管道系统中,压力脉动会激发气柱振动,形成周期性激振力。若激振频率与管道固有频率接近,将引发共振,导致管道支撑件松动、焊缝开裂。例如,压缩机出口管道若未设置缓冲罐,气流脉动可能使管道振动幅度增大,进而破坏安全阀的密封性能,形成安全隐患。

3. 材料疲劳:微观损伤的“累积效应”

压力分布不均会加速材料的疲劳损伤。在压接型IGBT器件中,压力不均会导致芯片表面应力分布失衡,局部区域因热应力循环作用产生微裂纹。随着使用时间延长,这些裂纹会逐步扩展,最终引发器件失效。类似地,金属压力容器在长期偏载作用下,焊缝热影响区易出现疲劳裂纹,降低容器整体可靠性。

1. 结构优化:从设计源头消除隐患

通过优化设备结构,可从根本上改善压力分布。例如,在管道系统中,采用局部扩径或增设缓冲罐的方式,可降低气流脉动幅度;在压片机模具设计中,通过调整模腔形状与材料硬度,可实现压力均匀传递;对于大型机械,采用多支点支撑结构,可分散轮压载荷,避免单侧过载。

2. 动态监测:用“数据眼”捕捉异常

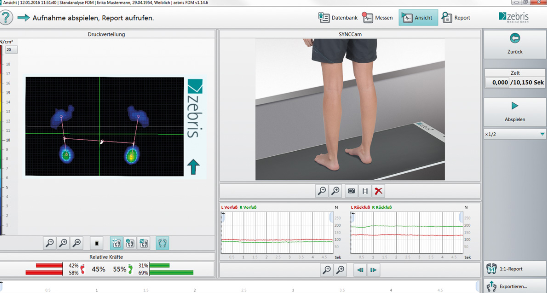

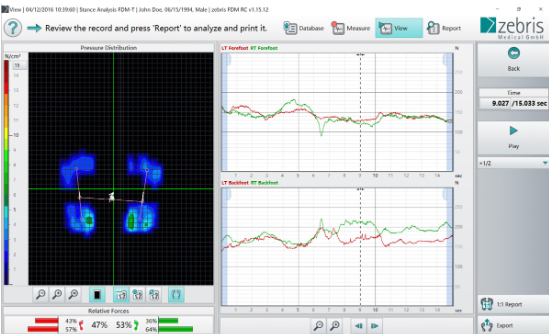

引入压力分布检测系统,可实时监测接触面压强分布。例如,在保压治具中安装高精度传感器阵列,通过可视化压力云图,操作人员可精准定位压力异常区域,及时调整设备参数。这种“预防性维护”模式,可大幅降低因压力不均引发的突发故障。

3. 材料升级:强化“抗疲劳”能力

选用高疲劳强度材料或通过表面强化工艺提升部件耐久性。例如,对轮轴进行高频淬火处理,可在表面形成硬化层,延缓裂纹萌生;对管道支撑件采用弹性支吊架,可吸收振动能量,减少应力集中。此外,定期更换磨损部件,也是延长设备寿命的有效手段。

压力分布不均对设备寿命的影响,本质上是力学、材料学与工程设计的交叉问题。通过结构优化、动态监测与材料升级,可有效抑制压力不均的负面影响。对于企业而言,建立“设计-监测-维护”的全生命周期管理体系,是提升设备可靠性的关键。未来,随着智能传感技术与材料科学的进步,压力分布控制将迈向更高精度的自动化时代。

Q1:压力分布不均是否仅影响重型机械?

A:并非如此。从精密电子压合到管道气流传输,任何涉及压力传递的场景均可能受影响,只是表现形式与危害程度不同。

Q2:如何判断设备是否存在压力分布不均问题?

A:可通过观察设备振动频率、局部磨损痕迹或产品缺陷模式初步判断,更精准的检测需借助压力分布传感器或有限元分析。

Q3:压力不均引发的故障是否可逆?

A:若在早期通过调整参数或更换部件可修复;若已导致材料疲劳损伤,则需彻底更换受损部件以避免安全隐患。

Q4:哪些行业对压力分布均匀性要求最高?

A:半导体制造、航空航天、新能源电池封装等领域对压力均匀性要求极高,微小偏差可能导致产品报废或安全事故。

Q5:日常维护中如何预防压力分布不均?

A:定期检查设备对中精度、润滑状态及连接件紧固性,避免因安装偏差或磨损导致压力传递异常。