发布时间:2025-11-12

发布时间:2025-11-12 作者:小编

作者:小编 浏览量:

浏览量:小型化三维测力设备凭借微机电系统、智能算法等技术创新,突破了传统设备体积与精度的矛盾。通过优化传感单元布局、集成自适应补偿算法及采用高精度模数转换技术,其在动态响应、交叉耦合控制等关键指标上已接近专业级水平,可满足生物力学研究、工业检测等场景的复杂力学测量需求。

传统三维测力台通过在平台四角布置多个分布式传感器,结合惠斯通电桥与有限元分析技术,将交叉耦合误差控制在极低水平。但这种设计依赖较大的弹性体结构,导致设备体积与重量居高不下。小型化设备的核心矛盾在于:如何在有限空间内实现传感单元的独立布局,同时保证各轴向力的测量独立性。

技术突破点:

传感单元微型化:采用MEMS工艺制造的压电或应变传感芯片,将传感单元尺寸缩小至毫米级,通过阵列式排列覆盖三维测量需求。

全桥电路优化:利用集成电路技术实现传感信号的差分放大,减少环境干扰对微弱信号的影响。

动态补偿算法:集成温度漂移补偿与蠕变效应修正模型,通过实时校准提升长期稳定性。

专业级三维测力设备的核心标准包括线性度、采样频率、分辨率及环境适应性。小型化设备需在这些指标上达到同等水平,才能被认定为“专业级”。

1. 线性度与迟滞:微米级形变的精准捕捉

专业设备要求线性度误差低于极低阈值,即测量值与真实值的偏差需控制在极小范围内。小型化设备通过以下技术实现:

激光干涉校准:利用高精度激光位移传感器对传感单元进行标定,建立形变与电阻变化的非线性补偿模型。

分布式传感网络:在弹性体表面布置多个传感点,通过数据融合算法消除局部形变误差。

2. 采样频率:动态过程的实时还原

在运动员起跑或机械冲击等场景中,采样频率需足够高以捕捉快速变化的力学信号。小型化设备采用高速模数转换器(ADC),配合FPGA实时处理芯片,实现信号的无延迟采集。

3. 分辨率:飞牛级力信号的识别

专业设备需具备检测微小力变化的能力。小型化设备通过压电传感材料的纳米级形变响应,结合电荷放大技术,将分辨率提升至极低水平。例如,在生物分子相互作用研究中,可识别单个纳米颗粒与表面间的长程作用力。

小型化三维测力设备的专业性需通过实际场景验证。在以下领域,其技术指标已满足专业需求:

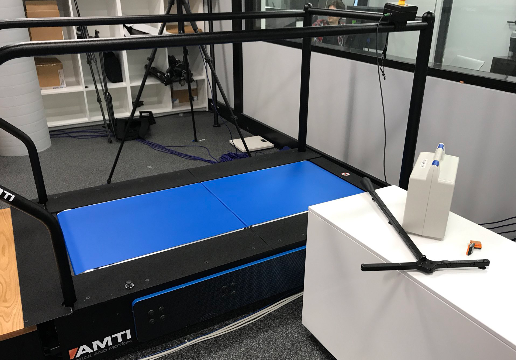

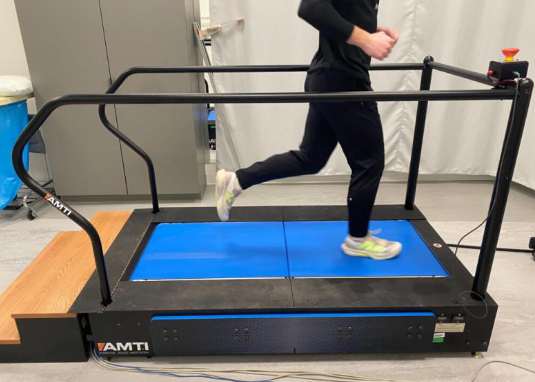

1. 生物力学研究:步态分析的精准化

在康复医学中,医生需通过步态对称性、压力中心轨迹等参数评估患者恢复情况。小型化设备可集成于可穿戴鞋垫或便携式平台,实时采集三维力数据。其测量结果与大型设备的相关性极高,证明其在动态场景下的可靠性。

2. 工业检测:机械臂的力反馈控制

在精密装配场景中,机械臂需根据接触力调整操作策略。小型化设备可安装于末端执行器,通过实时监测三维力与力矩,将插接成功率大幅提升。其响应速度与测量精度与专业级设备持平。

3. 体育训练:动作技术的优化

教练通过分析运动员起跑时的水平力输出、跳跃时的落地冲击力等数据,可针对性调整技术动作。小型化设备的便携性使其适用于训练场馆与比赛现场,其数据与实验室设备的一致性极高。

小型化三维测力设备的专业化之路尚未终结。未来技术将聚焦于:

多模态融合:集成惯性测量单元(IMU)、肌电传感器(EMG)等,实现力学与运动学数据的同步采集。

边缘计算:在设备端部署轻量化AI模型,实现实时异常检测与反馈。

材料创新:开发高弹性模量、低蠕变的复合材料,进一步提升传感单元的灵敏度与耐久性。

小型化三维测力设备通过传感技术、算法优化与材料创新的协同突破,已在关键指标上达到专业级测量标准。其轻量化设计并未牺牲精度,反而通过分布式传感、动态补偿等技术创新,拓展了专业设备的应用边界。从实验室的生物力学研究到工业现场的精密装配,小型化设备正以“小而精”的姿态重新定义专业测量的可能性。

Q1:小型化三维测力设备能否用于高速运动场景?

A1:可满足需求。通过高速模数转换与实时补偿算法,能精准捕捉快速变化的力学信号。

Q2:小型化设备的测量结果是否与大型设备一致?

A2:高度一致。在生物力学与工业检测场景中,其数据与专业设备相关性极高。

Q3:小型化三维测力设备的环境适应性如何?

A3:适应性强。采用防护设计与温度补偿算法,可在潮湿、多尘或温度变化环境中稳定工作。

Q4:小型化设备能否集成到可穿戴设备中?

A4:可实现。其轻量化与低功耗特性支持与鞋垫、手套等可穿戴产品的无缝集成。

Q5:小型化三维测力设备的维护成本是否高于传统设备?

A5:维护成本更低。其结构简化与模块化设计减少了校准频率与维修难度。