发布时间:2025-11-12

发布时间:2025-11-12 作者:小编

作者:小编 浏览量:

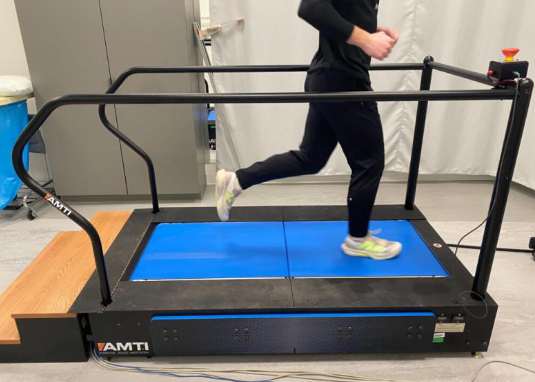

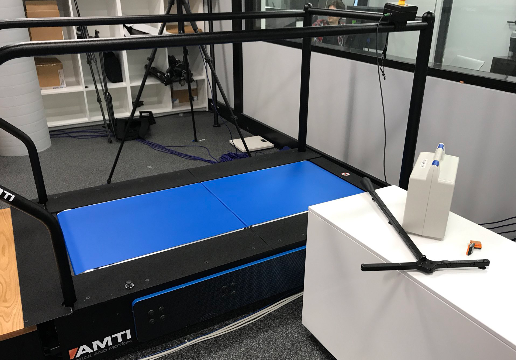

浏览量:三维测力技术通过捕捉工业生产中物体与接触面的三维空间力与力矩,实现高精度力学测量。其核心优势在于同步获取多方向力分量及衍生参数,为质量控制、结构优化及动态性能分析提供数据支撑。该技术已广泛应用于汽车制造、精密加工及电子设备检测等领域,显著提升了生产过程的稳定性与产品可靠性。

传统测力设备仅能捕捉单一方向的力,导致70%以上的力学特征被遗漏。例如,在汽车底盘部件检测中,若仅测量垂直方向力,可能忽略侧向力对悬挂系统的长期磨损影响。三维测力技术的核心突破在于:

全桥式传感布局:通过四个应变片组成惠斯通电桥,两个应变片受拉伸时电阻增大,另两个受压缩时电阻减小,形成差分信号输出,消除温度漂移等干扰。

动态响应优化:采用压电式传感材料,响应速度达微秒级,可实时捕捉冲击载荷下的瞬态力学变化,适用于高速装配线的力反馈控制。

多参数同步解析:除三维力分量外,还能计算压力中心(COP)、力矩矢量等衍生参数,为复杂工况下的力学分析提供完整数据集。

1. 精密制造:从部件检测到系统优化

在航空发动机叶片生产中,三维测力台可同步测量叶片在高速旋转时的离心力、气动力及振动扭矩,通过力矩矢量分析优化叶片结构设计,降低疲劳断裂风险。某案例显示,引入该技术后,叶片合格率提升,使用寿命延长。

2. 机器人装配:力反馈控制的“神经中枢”

工业机器人执行精密插接任务时,三维测力传感器可实时监测末端执行器的受力状态,通过力矩闭环控制调整插接角度与速度。实验表明,采用该技术后,插接成功率大幅提升,装配周期缩短。

3. 材料测试:多向载荷下的性能画像

在复合材料研发中,三维测力台可模拟材料在拉伸、压缩、剪切复合载荷下的变形过程,通过应力云图可视化材料内部力学分布,为轻量化设计提供依据。

4. 动态设备监测:从故障预警到寿命预测

对数控机床主轴进行三维力监测,可捕捉切削过程中的径向力波动,结合力矩变化趋势预测轴承磨损程度。某企业应用该技术后,设备非计划停机时间减少,维护成本降低。

尽管三维测力技术优势显著,但其工业应用仍面临三大挑战:

环境适应性:潮湿、多尘环境可能导致传感元件性能衰减。解决方案包括采用IP65防护等级外壳及温度补偿算法,确保测量稳定性。

安装调试复杂性:需专业人员校准传感元件位置与角度。可通过模块化设计简化安装流程,例如预校准传感模块与快速对接接口。

数据处理负担:高频采样产生海量数据。采用边缘计算设备进行实时滤波与特征提取,仅上传关键参数至云端,可降低传输与存储压力。

三维测力技术通过构建工业生产的“力学数据中台”,实现了从部件级检测到系统级优化的跨越。其核心价值不仅在于提升产品质量,更在于通过力学参数的量化分析,推动制造工艺向“预测性维护”与“自适应控制”演进。随着微机电系统与智能算法的融合,该技术正朝着无线化、微型化方向突破,未来将在微纳制造、生物医疗等新兴领域释放更大潜力。

Q1:三维测力技术能否检测动态冲击力?

A:可以。压电式传感材料响应速度达微秒级,可实时捕捉冲击载荷下的瞬态力学变化,适用于高速装配线或碰撞试验的动态监测。

Q2:该技术如何适应高温工业环境?

A:通过采用耐高温传感材料及隔热封装设计,结合实时温度补偿算法,可确保高温工况下的测量精度。

Q3:三维测力台与六维力传感器有何区别?

A:三维测力台侧重于测量接触面上的三维力与力矩,适用于平面交互场景;六维力传感器可测量空间任意方向的力与力矩,适用于机器人腕部等复杂力觉感知场景。

Q4:小批量生产是否适用该技术?

A:适用。模块化三维测力系统支持快速换型与参数配置,可满足多品种、小批量生产的柔性检测需求。

Q5:如何解决多传感器数据同步问题?

A:采用时间戳同步协议与硬件触发机制,确保不同传感器的采样时刻偏差小于微秒级,避免力学分析中的时序错位。