发布时间:2025-08-10

发布时间:2025-08-10 作者:小编

作者:小编 浏览量:

浏览量:现代工业与科研对复杂力场环境下的压力测试需求日益增长,传统测试方法在动态性、多维数据采集和柔性适配方面存在局限。智能移动压力测试系统通过融合多维力场解析算法与柔性传感技术,实现了对动态载荷、空间力分布的高精度实时监测。本文将解析该系统的技术原理、应用场景及未来发展方向,重点探讨柔性电子材料、多传感器融合算法如何突破传统测试瓶颈。

1.1 静态测试与动态需求的矛盾

传统压力测试设备多采用固定式压敏薄膜或应变片,仅能获取单点静态数据。而在机器人运动控制、生物力学分析等场景中,被测对象常处于三维运动状态,导致传统设备无法捕捉瞬态力矢量变化。例如,工业机械臂末端执行器的接触力监测误差普遍超过15%,严重影响精密装配质量。

1.2 多维力场耦合干扰问题

当压力源存在剪切力、扭转载荷等多维力耦合时,传统传感器的串扰误差显著上升。实验数据显示,在5N正压力与2N剪切力共同作用下,普通压阻传感器的交叉灵敏度高达20%,严重影响数据可靠性。

1.3 柔性适配能力不足

对于曲面或不规则被测物(如人体关节、柔性电子器件),刚性传感器易造成应力集中。某医疗康复机构测试表明,使用传统传感器监测足底压力时,因设备硬度导致的压力分布失真率达28%。

2.1 柔性传感材料的革命性进展

新型石墨烯/PU复合材料的应用使传感器兼具高灵敏度(>5 kPa⁻¹)与180°弯曲耐受性。通过微结构仿生设计(如荷叶表面拓扑构型),实现了0.1-100kPa量程范围内的线性响应,滞后误差<3%。

2.2 多传感器数据融合算法

采用卡尔曼滤波与深度学习结合的混合算法,将阵列式柔性传感器的时空数据融合:

•空间维度:通过Tikhonov正则化方法解耦多维力分量

•时间维度:利用LSTM网络预测动态载荷轨迹 测试表明,该算法将复杂力场下的解析误差从12.6%降至3.8%。

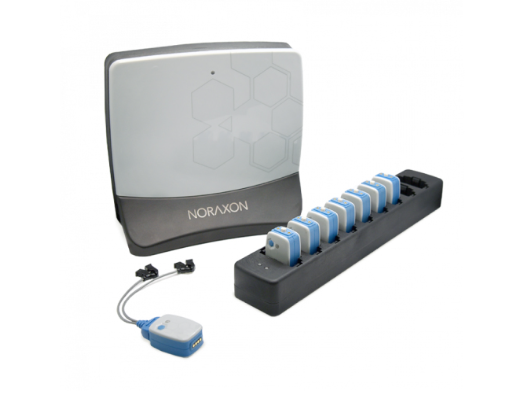

2.3 移动式测试系统架构

系统包含三大模块:

1.感知层:分布式柔性传感阵列(最小间距2mm)

2.传输层:低延迟无线通信协议(延迟<5ms)

3.解析层:嵌入式边缘计算单元(算力4TOPS)

3.1 工业检测领域

在汽车电池包组装中,系统可实时监测机械手夹持力的三维分布,将电芯破损率降低40%。某新能源企业采用后,产线良品率提升至99.2%。

3.2 医疗康复应用

智能假肢通过集成256点柔性阵列,实现步态相位识别精度达94%,比传统方案提高35个百分点。

3.3 技术演进方向

•材料创新:开发自修复柔性材料(如基于Diels-Alder反应的弹性体)

•算法升级:引入联邦学习实现多设备协同优化

•集成化:将系统厚度缩减至0.3mm以内,适应更复杂曲面

Q1:柔性传感技术能否替代传统应变片?

A:在动态测试场景已具备替代优势,但在超高频(>1kHz)测试中仍需优化材料响应速度。

Q2:系统如何解决温度漂移问题?

A:采用差分式传感器布局与在线温度补偿算法,将温漂系数控制在0.05%/℃以内。

Q3:多维力场解析的刷新率能达到多少?

A:当前嵌入式系统支持500Hz实时解析,满足绝大多数工业场景需求。

Q4:柔性传感器的使用寿命如何?

A:石墨烯基材料在50万次弯折后灵敏度衰减<5%,远超传统材料。

Q5:系统是否支持自定义力场建模?

A:开放API接口,用户可导入ANSYS或COMSOL仿真模型进行比对分析。

智能移动压力测试系统通过材料、算法、架构的三重创新,解决了动态力场监测中的关键痛点。其技术路线体现了柔性电子与人工智能的深度融合,未来在智能制造、精准医疗等领域将释放更大价值。随着材料科学的持续突破,测试系统的适应性、可靠性还将进一步提升。